本曲げ加工は、高価な大型プレス機や金型は必要とせず、熟練者に依存する熱曲げの代りに、加工位置(押し曲げ点)と順番の最適な設定により任意の目標形状を効率良く低荷重かつ低コストで加工可能

Advantages

- 成形ツールに横加重をかけないことで、厚板においてインクリメント加工が可能

- 高価な大型プレス機や金型は必要とせず、熟練者に依存する熱曲げの代りに、加工条件の最適な設定でのデジタル化・自動化により任意の三次元形状への加工が容易。少量生産や単品の注文生産に適する

- 船体構造材料や、発電プラント・石油プラントのボイラー、産業機械などの加工を想定

- 数値解析と検証試験により本技術の有効性を実証済み

Background and Technology

従来の金型レスISF*加工法は、薄い鉄板シート材を、棒状の成形ツールを三次元空間で移動させて板材を押し曲げ、目標形状を成形する加工法であるが、加工位置間の移動に際し成形ツールに大きな横加重がかかるため厚板には適用できなかった。したがって厚板では曲げ加工(熟練者による線状加熱や、大型プレス機など)や金型加工が行われていた。

*インクリメントシートフォーミング:板材に成形ツールを逐次押しつけて目的の形状を得る金型レス塑性加工技術

本技術は、成形ツールに大きな横加重がかからない厚板インクリメント加工である。成形ツールが下方へ移動する時には厚板を押し曲げて成形を行い、成形ツールが上方へ移動する時には厚板を平面移動させて次の加工位置へと進めることで、成形ツールに横荷重がほぼかからないため、厚板でもインクリメント加工を可能とした。なお成形ツールの上下移動はサーボプレス機で制御し、厚板の平面移動はCNC(コンピューター数値制御)マシンで制御した。

本技術の利点としては、熟練者や大型プレス機を必要としないこと、任意の三次元形状に加工しやすいこと、加工条件の最適な設定でのデジタル化・自動化が容易なこと、金型製造に要する時間・コストがかからないことが挙げられる。なお1つの加工あたりの時間は相応に要するため、少量生産や単品の注文生産に適している。

本技術の用途としては、船体構造材料や、発電プラント・石油プラントのボイラー、産業機械などの加工が想定される。

Data

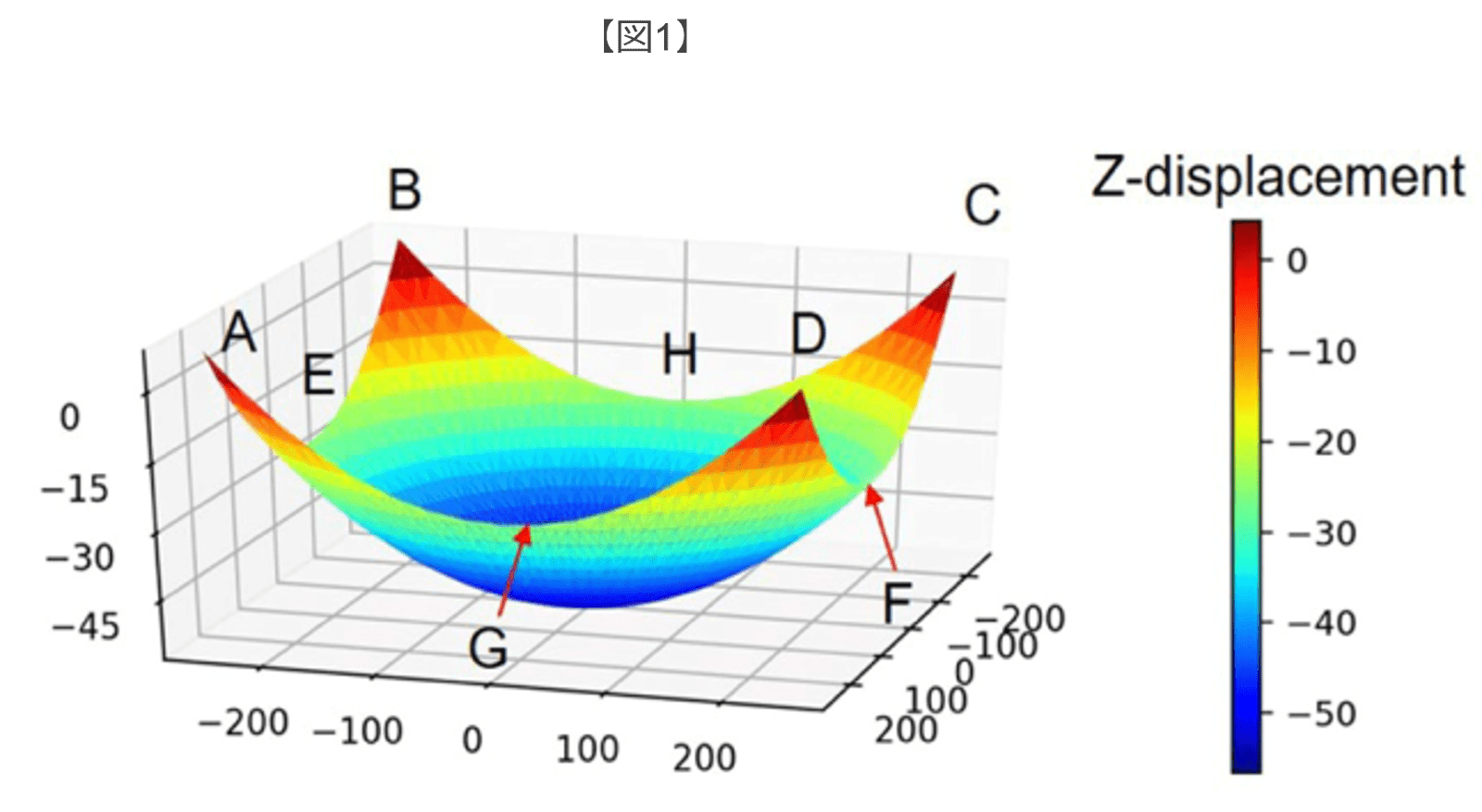

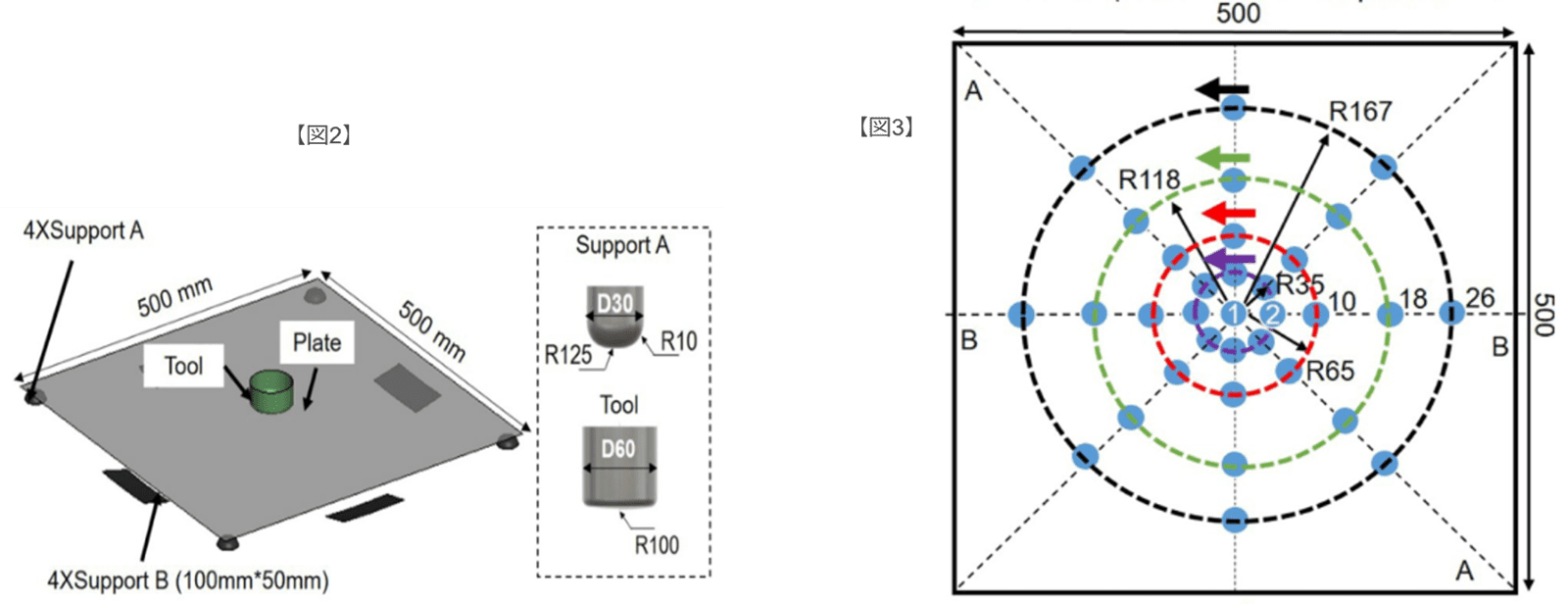

設定した目標形状は球形の半径R=1,000mm、中心部の成形深さを57mmとする、図1に示した球形の一部。セットアップは図2のように500mm × 500mmのSS400鋼板(厚さ8mm)の4隅と4辺を支え、Toolで押し曲げた。加工位置は図3のように、最初に中心の❶、次に❷から紫点線に沿って8か所、その次に ●10 から赤点線に沿って8か所、●18 から緑点線に沿って8か所、最後に●26 から黒点線に沿って8か所の計33点の曲げ加工を行った。

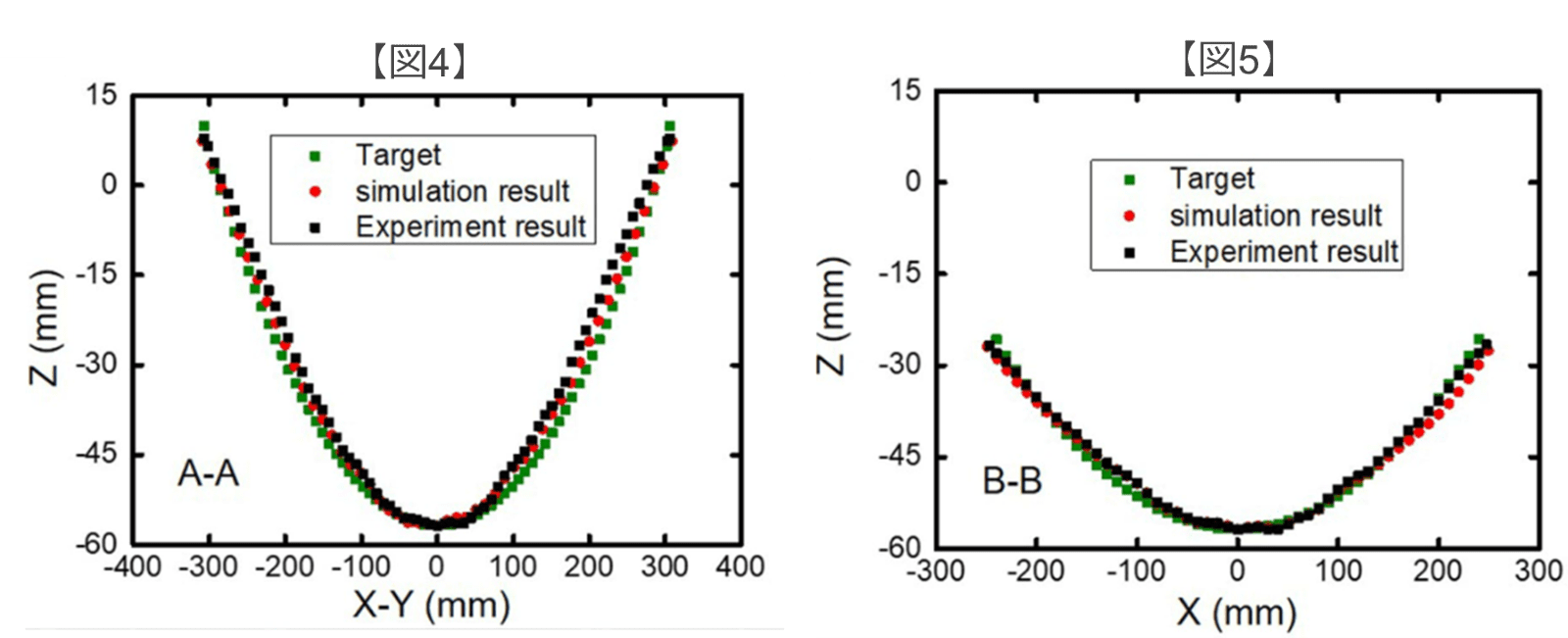

結果として図4(A-A断面)および図5(B-B断面)が示すとおり、目標形状(■Target)に対する数値解析(●simulation result)と検証試験(■Experiment result)から、本技術の有効性が実証された。

Expectation

共同研究、または出願特許の実施許諾

Publications

技術論文:型レス厚板インクリメント成形技術の研究開発

Patent

特願2020-158404

Researcher

麻 寧緒(大阪大学 接合科学研究所 教授)

以下のフォームからお問い合わせください