Advantages

- 適切な圧力の印加により、接合面の温度が結晶変態の生じない温度以下で接合が可能となり、母材と同じ強度を維持できる摩擦圧接技術。

- 種類の異なる金属同士の接合(異材接合)でも強度の劣化は少ないことを実証済み。

- 線形摩擦接合にも適用可能で、さらに線形摺動させる機構に電動モーターを採用した装置も開発し、大幅な小型化とコスト削減を実現。

- 合装置メーカーや接合装置を使用する自動車、鉄道関係の企業様へ本技術導入をご提案。

Background and Technology

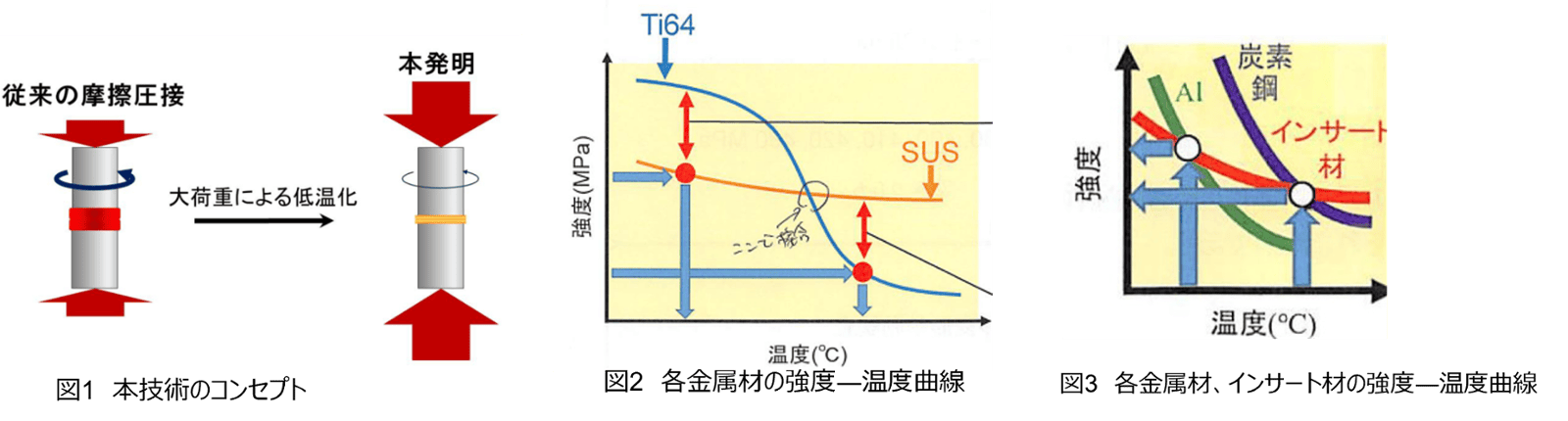

摩擦圧接は、円筒形の二つの被接合材同士を押しつけながらそれぞれを回転させ、生じる摩擦熱を使って加熱し接合する技術である(図1)。従来の溶融溶接に比べて接合部の強度劣化を抑えられるため、広く利用されているが、接合部の強度劣化は完全に防ぐことはできない。

これに対し、大阪大学の藤井教授は接合部の強度劣化をゼロにする方法を開発した。この方法では回転数を低くしつつ十分な圧力を印加することで、接合面の温度が結晶変態点(A1点)以下の低い温度で素材を固相状態のまま接合できる(図1)。これにより、接合部分での劣化が抑えられ、素材の強度加工を破壊しにくくなった。

さらに、この技術は異材接合にも適用可能である。この場合、(1)摩擦による各金属材の強度が一致する温度(図2のそれぞれの金属の強度-温度曲線(青線と赤線)の交点)付近に加熱する方法、または(2)各材料A、Bの間にインサート材Cを挿入して接合する方法(A-C-B)がある。インサート材を用いる場合、その接合部の温度は、A-C間でAとCの材料の強度が等しくなる温度(図3中の左白丸)、C-B間でCとBの強度が等しくなる温度(図3中の右白丸)とすることで、接合部の強度は母材強度と同等となり、母材の強度が異なる場合は強度の強い母材の強度と同等となる。

また、この技術は線形摩擦接合にも適用可能であるが、線形摩擦接合では被接合部材を高速に振動させる必要があり、従来は高額で大型の油圧式装置が用いられていた。本研究者は電動モーターで駆動し振動させる装置を開発し、大幅な小型化とコストダウンを可能にした。これらの革新的な摩擦圧接技術により、より強度の高い接合が容易となり、さまざまな産業分野での応用が期待される。

Data

- ステンレス(SUS316L)とチタン合金(Ti-6Al-4V(Ti64))を、両材料が同じ強度になる接合温度に相当する圧力(400 MPa)で印加し線形摩擦接合により接合した。

- アルミニウム(A7075-T6)と鉄鋼(S45C)を、ニッケル(純Ni)をインサート材として、アルミニウムとニッケルを300 MPa、鉄鋼とニッケルを50 MPaで線形摩擦接合したところ、それぞれの接合界面で両材料が変形してバリを排出し、接合することが確認できた。

Expectations

- 本技術を導入した接合装置の開発を検討いただける企業様がいらっしゃいましたら、大阪大学と協働での装置開発をご提案します。実用化するための技術指導も可能です。

- 本技術を利用した接合装置を必要とされる企業様(自動車、鉄道関係など)がいらっしゃいましたら、ぜひお声がけください。貴社の使用する金属について接合可能か大阪大学と共同で研究開発する体制をご提案いたします。

本発明/プロジェクトに関し、研究者との直接のご面談によるお打合せも可能ですので、ご希望がございましたらお気軽にご相談ください。

Patents

WO2017/022184、WO2018168687、WO2021200504A1

Researchers

藤井 英俊 教授 (大阪大学 接合科学研究所 接合機構研究部門)

以下のフォームからお問い合わせください